石油化工行業工況復雜,涉及高溫高壓、易燃易爆、強腐蝕介質,對安全保護設備的可靠性與性能要求極高。先導式安全閥憑借優異的密封性能、大排量泄壓能力與精準的壓力控制,成為石油化工裝置的核心安全設備,廣泛應用于加氫裂化、催化裂化、延遲焦化、天然氣輸送等關鍵環節。

在加氫裂化裝置中,系統壓力可達16-25MPa,溫度超過400℃,介質含氫氣、硫化氫等腐蝕性氣體,對安全閥的密封性能與耐腐蝕性要求嚴苛。先導式安全閥采用雙重密封閥座與特種耐腐材料,可在接近整定壓力的工況下保持密封,避免昂貴介質泄漏與安全隱患,同時大排量設計確保超壓時快速泄壓,保護反應釜與管路系統。調制式先導安全閥在此類場景應用廣泛,通過比例調節減少介質損耗,提升生產經濟性。

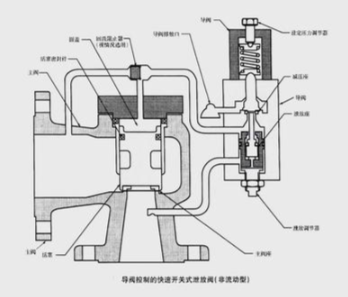

催化裂化裝置的再生器、分餾塔等設備存在壓力波動大、介質含固體顆粒等特點,易導致安全閥密封面磨損與卡阻。針對該工況,先導式安全閥優化了流道設計,采用耐磨涂層與防卡阻結構,減少顆粒堆積與密封面損傷;雙先導閥設計支持在線維護,避免因設備停機造成的生產損失。突跳式先導安全閥在再生器超壓保護中發揮重要作用,瞬間全開特性可快速釋放高溫煙氣,防止設備超壓損壞。

為適配石油化工行業的特殊需求,先導式安全閥進行了針對性技術優化:一是采用抗硫材料與密封結構,應對硫化氫等腐蝕性介質;二是優化導閥流道與主閥結構,提升抗沖蝕能力,延長使用壽命;三是集成智能監測模塊,實時監測閥門運行狀態,實現故障提前預警,適配石油化工裝置連續生產的需求。

隨著石油化工行業向高端化、大型化發展,先導式安全閥將進一步優化性能,通過材料創新、智能化升級與結構優化,為行業安全高效生產提供更可靠的保障,同時推動自身技術體系的持續完善。